Dříve se mlýnem nazývalo vše, co bylo hnáno vodou, respektive vodním kolem. Proto bylo běžné provozovny pojmenovávat jako mlýny :

Dnes mlýnem nazýváme soubor strojů určených k rozmělňování materiálů. Mlýnem máme často na mysli i budovu, v níž se tyto stroje nacházejí. Mlýnů může být mnoho druhů protože mletí, jako úprava surovin se používá v mnoha oborech - od mlýnů obilních, přes solné, grafitové, mlýny na suroviny pro keramický, práškový či lakýrnický průmysl až po mlýny papírenské.

Pokud se týká historie a vodních pohonů jako takových, jednoznačně byly nejvíce rozšířeny mlýny obilní. Proto je mlynářství velmi staré řemeslo. Bylo to způsobeno jednak všudepřítomnou zemědělskou výrobou a současně obtížnou dopravou zrna na větší vzdálenosti v dobách, kdy ještě nebyla dostatečně provázaná železniční a silniční síť. Mlýn stával snad u každé větší vsi. Pokud to hydrologické poměry dovolovaly byl vodní. Kde ne, vystavěli naši předci mlýn větrný nebo soustrojí poháněli zvířecí silou - žentourem. V chudých krajích nebylo ani to a pak musela nastoupit síla lidských svalů a prostý ruční mlýnek.

Mlýny se dělily na

obchodní

a

námezdní.

Kapacita mlýnů byla za první republiky s ohledem na eliminaci nežádoucích konkurenčních praktik limitována

kontingentací.

Zajišťovala se tím rovnoměrná práce a zaměstnání ve všech mlýnech. Dne 13.7.1934 byla založena

Čs. obilní společnost

, která regulovala a upravovalo obchod s moukou, ostatními mlýnskými výrobky a některými krmivy. Měla akciový kapitál 50 mil. korun, které byly upsány různým zájmovám a profesním organizacím, včetně mlynářských.

...se řídil jeho velikostí. Na mlýnech vyrůstali pracovníci znalí mimo mlynařiny několika dalších profesí (od dřeva přes stroje až po pekařství). Běžně pracoval pod vedením majitele mlýna - pana "otce" mlynáře tým složený ze: stárka , mládka a práška. Byly však i chudé mlýny, kde veškerou práci musel zastat mlynář sám, jen s občasnou pomocí své ženy nebo nezletilého potomka.

...orientačně v roce 1940 ve mlýně (s kontingentem do 150 vagónu semletého obilí za rok) bral stárek 5,-korun za hodinu, mládek pak 4,40. Od této částky se odečítalo nemocenské pojištění, strava a ubytování.

(Zasvědcení odborníci a staří zkušení mlynáři především, nechť laskavě omluví můj zjednodušený výklad určený laické veřejnosti.)

Podstatou mletí je získat ze zrna mouku. Výsledný produkt musí obsahovat částice konkrétní velikosti bez cizorodých látek a prachových částic. Pokud se to nepodaří, pekař, který ji zpracovává s ní bude mít potíže. Z tohoto důvodu nejde zrní nějakým jednoduchým způsobem prostě rozmačkat na padrť. Vzniklo by tak velké množství nepoužitelných částic. Mlýnská zařízení jsou tedy konstruována tak, aby zrno tak říkajíc "rozlomila" jen na několik větších částí. Zdařilé produkty se vysejí. Hrubý meziprodukt se opět nasype do násypky. Pak se mlecí stroj přeseřídí a mele se nanovo. Při dalším mletí se tyto hrubé "šroty" rozlomí opět na menší a postup se stále opakuje, až je dosaženo požadované velikosti. Někdy se to podaří teprve po pěti až sedmi průchodech strojem. Tomuto postupu se říká "periodické mletí". Je to jediný spolehlivý způsob, jak získat minimální množství nepoužitelného prachu (do 4%) a maximum mouky. Zrno musí být před tímto procesem zbaveno všech cizorodých příměsí (slámy, koukolu, kamínků, písku, prachu, kovových předmětů a netypických zrn), které se do něj mohou dostat při sklizni, mlácení a přepravě. Velmi důležitá je také správná vlhkost zrna. Výsledná mouka se třídí na sítech s různě velkými oky. Na závěr celého procesu se mouka míchá a laboratorně zkouší (zejména na obsah lepku).

České mlynářství patřilo k evropské i světové špičce. Je nemálo technických zlepšení, které zavedli právě čeští mlynáři a sekerníci. Podle jejich vzoru se také pro mlecí systém staršího vzoru zažil obecný termín České složení. Byl to první systém na světě, kdy bylo použito samočinné vysévací zařízení. Na tomto principu pracovaly s drobnými úpravami všechny vodní mlýny až do přelomu devatenáctého a dvacátého století. Tyto stroje si spolu se sekerníky vyráběli mlynáři většinou sami. V té době využívaly mlýny převážně vodní kola. Mlýn měl tolik kol, kolik měl mlýnských složení. Jen vyjímečně se používaly převody, které by z jednoho vodního kola rozváděly hnací sílu na více mlecích složení. Pokud provozovna pracovala na malém spádu s velkým množstvím vody, pak měla kola různě dlouhé hřídele a pracovala paralelně, každé ve svém žlabu. Pokud byl vody nedostatek, museli se mlynáři uchylovat na dnešní dobu k velmi kuriozním řešením. Po získání velikého spádu byla vodní kola řazena v kaskádě pod sebou. Takže jedna a tatáž voda prošla postupně až třemi korečkovými koly, přitom každé z nich bylo umístěno v jiném patře mlýna:

Malým vodním mlýnům s českým složením se říkalo podle hlučného vysévacího mechanismu klepáče . Někdy taky krcálky či drnčáky . To když bývaly poháněny lučním potokem (posměšně se říkalo, že vyvěrá z krtince či pod drnem) , který často vysychal a byl dost nejistou hnací silu. Pokud se včas nevybavily výpomocným motorem (a ne vždy to bylo technicky možné) mleči od nich začali odcházet ke konkurenci. Řada jich zanikla, když se na přelomu stolení začala vozit laciná mouka z Uher umletá v parních velkomlýnech.

Teprve s rozvojem přesného strojírenství spatřil světlo světa mlýn s válcovými stolicemi. Dříve ruční práce se zautomatizovala. Často se pak můžete ještě dnes setkat na budovách s názvy jako:

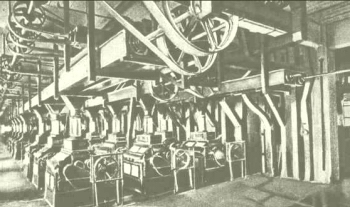

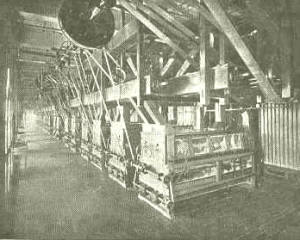

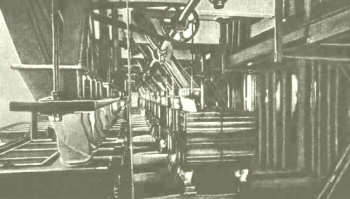

Základy postupného mletí najdete i u něj, jen se jednotlivé technologické operace rozdělily mezi více specializovaných strojů. Tím se zvýšila kapacita provozovny i výsledná kvalita mlýnských produktů. Souběžně s tím vzrostly nároky na hnací sílu. To znamenalo přepracovat i způsob pohonu. Zezačátku se větší množství vodních kol nahradilo jedním kolem s několikanásobně vyšším výkonem a síla se rozváděla k mlecím strojům pomocí ozubených kol. Zanedlouho bylo od tohoto nemotorného způsobu upuštěno a přešlo se na pohon celoželeznými transmisemi a koženými řemeny.

Hnací motor (ať již vodní kolo nebo turbína) pohání palečným nebo řemenovým převodem transmisi, která prochází podélně suterénem celého mlýna a bývá nazývána

podkolí.

(Mohla také procházet do vedlejšího přístavku, kde byl umístěn výpomocný spalovací motor.) Hřídel uložená po dvou metrech v ložiskách na zděných pilířích měla průměr přibližně 80...100 mm, 250 ot./min. a pomocí litinových řemenic o průměru od 400 do 1000 mm poháněla mlecí stolice a ostatní mlecí zařízení umístěné v patře nad ní. Od této transmise procházel silný a dlouhý řemen do nejvyššího patra mlýna. Tam byla na trámoví střechy pomocí ložiskových věšáků upevněna druhá, menší transmise zvaná

podstřešní.

Ta měla průměr zhruba 40...80 mm, 200 ot./min. a poháněla korečkové výtahy a vysévací stroje, které stály pod ní. Hlavní náhon mlýna (kolo, turbína, motor) býval v Čechách z jedné strany budovy a hřídele se postupně zužovaly, tak jak ubýval kroutící moment. Na Moravě bývaly mlýny, které měly hlavní náhon uprostřed budovy nebo mezi dvěma budovami (mlýn s pilou) a hřídele se zužovaly na obě strany. Uspořilo se železo a transmise byla laciná.

S modernizací mlýnů a jejich přechodem na elektrický pohon byly transmise zrušeny, každý ze strojů byl osazen samostatným elektromotorem. Vodní motor byl zrušen nebo byl použit pro výrobu elektřiny pro potřeby mlýna. Válcové stolice se ve mlýnech používají i v současnosti. Pojednou však vodní síla nedokázala pokrýt elektrickou spotřebu mlýna.

Zde je nutno připomenout, že se elektrickým přenosem hnací síly práce ve mlýně zjednodužšila, zhoršila se přenosová účinnost. Pokud pracovaly všechny stroje, pak transmise ztrácely přibližně 15% z přenášené energie třením, skluzem a ventilací. Zdánlivě moderní způsob pohonu ztratí 12 až 15% už na generátoru a dalších 15 až 20% na elektromotorech u mlýnských strojů. Celkem tedy od 27 do 35%. Krkolomná spleť kožených řemenů a nebezpečně se rotujících řemenic nebyla tak špatná, jak by se na první pohled zdálo.

V normálním třípatrovém válcovém mlýně dva pracovníci semleli 1 vagón obilí za týden, což (pokud mlýn pracoval po celý rok) stačilo pro potřebu okolního regiónu v rozsahu cca 7 středně velkých vesnic. I když stroje pracovaly automaticky, pracovníci se dost nadřeli při manipulaci. (Jeden pytel obilí váží 50kg a jeden pytel mouky 70kg.)

Na výrobních štítcích strojů se objevovala jména firem:

...a další, tak jak firmy vznikaly, zanikaly, spojovaly se či přejmenovávaly.

Pokud za první republiky některé lépe vybavené mlýny zdárně přežily tvrdou konkurenci parních velkomlýnů a jejich rozšiřující se teritórium (způsobené rozmachem železnice a silniční sítě) a krušné období nacistické okupace, těšili se jejich majitelé opětovného poválečného rozvoje. Bohužel však velmi krátce. S nástupem socialismu řady těchto mlýnů (a to bohužel právě mlýnů vodních) značně prořídly. Stalo se tak po vydání výnosu č.j.31.037/51-243 ze dne 1.10.1951, kterým se zastavoval provoz všech mlýnů, kterých není potřeba k zásobování obyvatelstva, protože jak se pravilo ve zdůvodnění:

"K zásobování obyvatelstva není malých mlýnů více třeba, protože výrobní kapacita mlýnů socialistického sektroru je pro tyto účely dostatečně zajištěna. Vydaný výměr je konečný. Ultimátum k provedení - do 31.12.1951".

S těmito mlýny byly zastaveny většinou i živnosti související (pily). To znamenalo katastrofu pro spoustu lidí i jejich rodin a začátek konce celého mlynářského řemesla u nás.

U mlýnů, které zůstaly v provozu byl vodní pohon považován za něco zbytečného, co se musí pracně udržovat a tak byly turbíny zastaveny, náhony zrušeny a všechny stroje byly osazeny elektromotory. Stálo by asi za vyčíslení, kolik uhlí navíc muselo být vytěženo a spáleno proto, aby se tyto elektrifikované mlýny točily. Po celou tu dobu energie našich řek jen tak zbůhdarma protekla a mnohde protéká zbůhdarma stále. Naštěstí jsou i světlé vyjímky...

| rok | počet mlýnů |

počet

zaměstnanců |

roční

kapacita |

|---|---|---|---|

| 1925 | 11 600 | 30 000 | ? |

| 1935 | 9 183 | ? | 6,58 mil.tun |

| 1946 | 6 391 | 16 296 | 8,50 mil.tun |

| 1955 | 1 099 | 6 151 | 6,63 mil.tun |

| 1989 | 44 | 2 800 | 1,65 mil.tun |

| 1999 | 100 | 2 100 | 1,85 mil.tun |

Poslední jmenovaná kapcita z r.1999 je ( vzhledem ke stavu našeho zemědělství ) je i v současnosti více než dostatečná ( s rezerovou 30% ).

Viz. také odkazy na webové stránky mlynářských expozic. Pokud jste příznivci mlynářského řemesla všeobecně neopomeňte ani mlýny větrné, jejich stroje jsou až na způsob pohonu stejné.

(Závěrem bych Vás rád požádal o výpomoc. Pokud máte informaci, že ve Vašem okolí existuje mlýn se strojním vybavením upravený jako muzeum a přístupný veřejnosti, byl bych velmi vděčný, kdyby jste mi to mohli napsat, abych mohl výše uvedený seznam rozšířit a co nejvíce upřesnit. Předem Vám děkuji.)