Transmise sloužily a někde dodnes slouží k rozvodu hnací síly od jednoho velkého motoru na větší počet současně pracujících strojů. Například od vodního kola či turbíny nebo spalovacího motoru případně elektromotoru na pilu, ventilátor, mlýnské stolice, zrnové výtahy a další technologické stroje. Naopak v malých dílnách umožňovaly, aby byl jeden menší hnací motor využíván střídavě pro pohon několika občas pracujících strojů, které obsluhoval pouze jeden pracovník. To zaručovalo, že nebudou pracovat současně a že nebude motor přetěžován. Podle způsobu použití byl motor i transmise výkonově dimenzována.

Ve své podstatě je vlastní transmise velmi dlouhý, vodorovný, z několika dílů spojený hřídel silný od 25 do 300 mm s řemenicemi, který procházel podélně celou budovou provozovny. Nejvhodnější uspořádání bylo takové, kdy zdroj hnací síly byl připojen k transmisi uprostřed a hnané stroje na hlavní rozvod navazovaly po stranách. To umožňovalo jednotlivé části hřídele k oběma koncům zužovat podle právě přenášeného výkonu, čímž se ušetřil materiál. Tento systém pohonu je typický převážně pro Moravu. Budovy byly stavěny ve tvaru písmene "T"; "E" nebo "H", se strojovnou uprostřed. Přádelny a textilky měly hlavní pohon většinou na jednom konci (parní+vodní) a hřídel procházející postupně celou budovou se zužoval pouze k jednomu konci. V případě stavby další budovy bylo možno celou transmisi posunout a prodloužit její nejsilnější část.

Transmise mohla být zavěšená od stropu, na obvodové zdi nebo nosných pilířích. Mohla být také vedena po podlaze. V tom případě byla nesená kozlíky nebo upevněná na betonových podstavcích. Transmise mohla být vedena i z jedné budovy do druhé. A to po sloupech nebo podzemním kanálem. Vetšinou se však pro pohon na větší vzdálenosti používaly lanové převody. V prvopočátcích byly používány transmise dřevěné s palečnými a cévovými koly. S rozvojem průmyslu je však rychle nahradily hřídele ocelové s dřevěnými, později litinovými (srpovitá ramena litinových řemenic byla účinným způsobem, jak odstranit vnitřní pnutí. Se zdokonalením slévárenství bylo od této "dekorace" upuštěno.) a nakonec plechovými řemenicemi. Velké a těžké řemenice a spoje jednotlivých dílů hřídele byly upevněny v těsné blízkosti ložisek.

Smysl a rychlost otáčení se volila podle nejsilnějších strojů, které se zpravidla umísťovaly nejblíže k hnacímu motoru. Dbalo se, aby hlavní pohony byly řemenové s otevřeným opásáním, nikoliv zkřížené. Ozubených náhonů se používalo zřídka a jen pro malé rychlosti. (Vyjímkou tvořila palečná kola vodních turbín a kol. Ty je však nutno počítat za součást vodního motoru, nikoliv transmise.)

Starší mlýny kamenné a válcové používaly transmise pomaluběžné, stejně tak jako hamry, olejny a vodárenské čerpací stanice. Automatické válcové mlýny, strojírny, přádelny a cukrovary používaly převážně transmise normáloběžné. Dřevozpracující provozovny bývaly osazovány zpravidla transmisemi rychloběžnými. Mohlo tomu však být i jinak, zejména, když byly poháněné dvě rozdílné provozovny z jednoho zdroje nebo po přestavbách provozoven a změnách jejich výrobního programu.

Na transmisní hřídele se většinou používaly rovnané, za studena tažené, šestimetrové tyče z uhlíkové konstrukční oceli, jakosti odpovídající dnešnímu materiálu 11500 s tolerancí H11. Pro dosažení potřebné délky byly spojovány pomocí korýtkových nebo přírubových spojek. Řemenice se na hřídel klínovaly pomocí ploského klínu nebo se vyráběly půlené a šrouby se sevřely na hřídel. Drážky pro pera a klíny se používaly pouze vyjimečně a to jen na koncích jednotlivých dílů transmise. Nikdy ne uprostřed, protože by byly záminkou k únavovému lomu. Vznikla celá řada normalizovaných součástí, které zaručovaly snadnou záměnnost a opravitelnost.

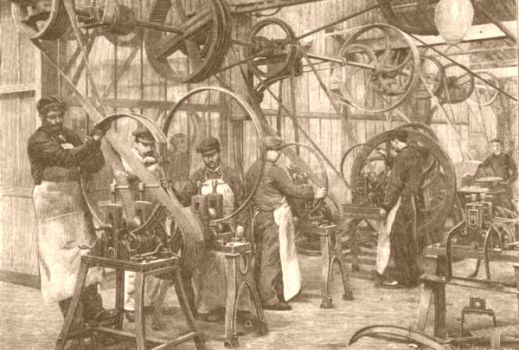

Postupem doby vznikly velmi propracované systémy pohonu, které však doslova ucpaly dílny. Pod stropem vznikla speť hřídelů, předloh, přesouvacích vidlic a spojek. Nad hlavami dělníků vedlo křížem krážem tolik řemenů, že vytvářelo dojem houští. Nedostatečně kryté části byly pak velmi vážným nebezpečím a příčinou mnohých smrtelných úrazů. To si vynutilo dodržování závazných bezpečnostních předpisů, které zakazovaly spojování řemenů šrouby, použití nekrytých klínů na rotujících součástech a nutnost zabránit pádu či švihnutí přetrženého řemene. Postupem času byl transmisní pohon nahrazen samostatnými nezávisle ovládanými elektromotory u každého stroje.

Pokud nejste skalními technickými romantiky, nepředpokládám, že by jste si doma nějakou transmisi stavěli. Přesto se dá znalostí našich předků využít pro předběžný odhad síly jiného hřídele. Aby byl v minulosti návrh a zřízení transmisního pohonu co nejjednodužší, používaly se jednoduché tabulky. Byly navrženy s dostatečnou bezpečností, aby vyloučily vliv torzních kmitů a průhybu. Nebude-li tedy hřídel narušený výrazným osazením, zápichem nebo drážkou, můžete je použít:

Příklad použití tabulek:

Potřebujete přenášet výkon 2,5 kW při 120 ot./min. Nejbližší vyšší hodnota výkonu uvedená v levém sloupci je 3 kW. Vodorovně vedená čára od této hodnoty se protne se svislicí spuštěnou z horního řádku od hodnoty 120 ot. na buňce s číslem 55. Hřídel musí mít tedy průměr alespoň 55 mm.

| výkon | otáčky [ot./min] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| [HP] | [kW] | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 |

| 1 | 0,75 | 45 | 40 | 35 | ||||||||

| 2 | 1,5 | 55 | 50 | 45 | 40 | |||||||

| 3 | 2,25 | 60 | 55 | 50 | 45 | |||||||

| 4 | 3 | 65 | 60 | 55 | 50 | |||||||

| 5 | 3,75 | 70 | 65 | 60 | 55 | |||||||

| 6 | 4,5 | 75 | 70 | 65 | 60 | 55 | ||||||

| 7 | 5,25 | 75 | 70 | 65 | 60 | 55 | ||||||

| 8 | 6 | 75 | 70 | 65 | 60 | |||||||

| 9 | 6,75 | 80 | 75 | 70 | 65 | 60 | ||||||

| 10 | 7,5 | 80 | 75 | 70 | 65 | 60 | ||||||

| průměr hřídele [mm] | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| výkon | otáčky [ot./min] | |||||||||||

| [HP] | [kW] | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 |

| 12 | 9 | 85 | 80 | 75 | 70 | 65 | 60 | |||||

| 14 | 10,5 | 90 | 85 | 80 | 75 | 70 | ||||||

| 16 | 12 | 90 | 85 | 80 | 75 | 70 | ||||||

| 18 | 13,5 | 95 | 90 | 85 | 80 | 75 | 70 | |||||

| 20 | 15 | 95 | 90 | 85 | 80 | 75 | ||||||

| 25 | 18,75 | 100 | 95 | 90 | 85 | 80 | ||||||

| 30 | 22,5 | 105 | 100 | 95 | 90 | 85 | 80 | |||||

| 35 | 26,25 | 110 | 105 | 100 | 95 | 90 | 85 | |||||

| 40 | 30 | 115 | 110 | 105 | 100 | 95 | 90 | 85 | ||||

| 45 | 33,75 | 115 | 110 | 105 | 100 | 95 | 90 | |||||

| průměr hřídele [mm] | ||||||||||||

| výkon | otáčky [ot./min] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| [HP] | [kW] | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 |

| 50 | 37,5 | 120 | 115 | 110 | 105 | 100 | 95 | 90 | ||||

| 60 | 45 | 125 | 120 | 115 | 110 | 105 | 110 | 90 | ||||

| 70 | 52,5 | 130 | 125 | 120 | 115 | 110 | 105 | 100 | ||||

| 80 | 60 | 135 | 130 | 125 | 120 | 115 | 110 | 105 | ||||

| 90 | 67,5 | 140 | 135 | 130 | 125 | 120 | 115 | 110 | 105 | |||

| 100 | 75 | 145 | 140 | 135 | 130 | 125 | 120 | 115 | 110 | |||

| 125 | 93,75 | 150 | 145 | 135 | 130 | 125 | 120 | 115 | ||||

| 150 | 112,5 | 155 | 150 | 145 | 140 | 135 | 130 | 125 | 120 | |||

| 175 | 131,25 | 165 | 160 | 155 | 150 | 145 | 140 | 135 | 130 | 125 | ||

| 200 | 150 | 170 | 165 | 160 | 155 | 150 | 145 | 140 | 135 | 130 | ||

| průměr hřídele [mm] | ||||||||||||

| výkon | otáčky [ot./min] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| [HP] | [kW] | 160 | 180 | 200 | 225 | 250 | 275 | 300 | 325 | 350 | 375 | 400 |

| 1 | 0,75 | 35 | 30 | |||||||||

| 2 | 1,5 | 40 | 35 | |||||||||

| 3 | 2,25 | 45 | 40 | |||||||||

| 4 | 3 | 50 | 45 | 40 | ||||||||

| 5 | 3,75 | 50 | 45 | 40 | ||||||||

| 6 | 4,5 | 55 | 50 | 45 | ||||||||

| 7 | 5,25 | 55 | 50 | 45 | ||||||||

| 8 | 6 | 55 | 50 | |||||||||

| 9 | 6,75 | 60 | 55 | 50 | ||||||||

| 10 | 7,5 | 60 | 55 | 50 | ||||||||

| průměr hřídele [mm] | ||||||||||||

| výkon | otáčky [ot./min] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| [HP] | [kW] | 160 | 180 | 200 | 225 | 250 | 275 | 300 | 325 | 350 | 375 | 400 |

| 12 | 9 | 65 | 60 | 55 | 50 | |||||||

| 14 | 10,5 | 65 | 60 | 55 | ||||||||

| 16 | 12 | 70 | 65 | 60 | 55 | |||||||

| 18 | 13,5 | 70 | 65 | 60 | 55 | |||||||

| 20 | 15 | 70 | 65 | 60 | ||||||||

| 25 | 18,75 | 75 | 70 | 65 | 60 | |||||||

| 30 | 22,5 | 80 | 75 | 70 | 65 | |||||||

| 35 | 26,25 | 80 | 75 | 70 | ||||||||

| 40 | 30 | 85 | 80 | 75 | 70 | |||||||

| 45 | 33,75 | 85 | 80 | 75 | 70 | |||||||

| průměr hřídele [mm] | ||||||||||||

| výkon | otáčky [ot./min] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| [HP] | [kW] | 160 | 180 | 200 | 225 | 250 | 275 | 300 | 325 | 350 | 375 | 400 |

| 50 | 37,5 | 90 | 85 | 80 | 75 | 70 | ||||||

| 60 | 45 | 95 | 90 | 85 | 80 | 75 | ||||||

| 70 | 52,5 | 95 | 90 | 85 | 80 | |||||||

| 80 | 60 | 100 | 95 | 90 | 85 | 80 | ||||||

| 90 | 67,5 | 105 | 100 | 95 | 90 | 85 | ||||||

| 100 | 75 | 105 | 100 | 95 | 90 | 85 | ||||||

| 125 | 93,75 | 110 | 105 | 100 | 95 | 90 | 85 | |||||

| 150 | 112,5 | 115 | 110 | 105 | 100 | 95 | 90 | |||||

| 175 | 131,25 | 120 | 115 | 110 | 105 | 100 | ||||||

| 200 | 150 | 130 | 125 | 120 | 115 | 110 | 105 | 100 | ||||

| průměr hřídele [mm] | ||||||||||||

| průměr hřídele | 25...40 | 45...60 | 70...80 | [mm] |

|---|---|---|---|---|

| vzdálenost ložisek | 1750 | 2000 | 2500 | [mm] |

Nejrozšířenější byly transmisní věšáky se Sellersovým kroužkomazným ložiskem. Toto kluzné ložisko s dlouhou pánví bylo upevněno za kulovité plochy tak, aby se náklonem mohlo přizpůsobovat průhybům hřídele. Výškově bylo možno pánev ustavit pomocí dvou masivních šroubů s trapézovým závitem a celou transmisi tak vyrovnat. Příčně se věšák ustavoval posuvem v oválném otvoru kotevních šroubů, kterými byl přišroubován do stropní konstrukce nebo ke trámům. Hřídel se u pomaloběžných transmisí otáčel přímo v litinovém otvoru. Po opotřebení ložiska se většinou vyměňovala celá pánev. U normáloběžných transmisí bylo ložisko opatřeno mosaznou vložkou vylitou cínoolověnou ložiskovou kompozicí. Výhodou tohoto kovu bylo, že hřídel nemusel být kalený, ani opatřený kaleným pouzdrem. Vynikala velmi malým třením, odolávala rázovému zatížení. Tato ložiska pracovala zcela bezhlučně. Byla však citlivá na čistotu prostředí a dobré mazání. Mazalo se řídkým strojním olejem, který otáčející se hřídel dopravoval pomocí jednoho nebo dvou kroužků. Ocelový kroužek (profilu cca 3x8mm, zhruba 2x většího průměru než hřídel) byl volně nasazený na hřídeli a otáčel se s ní. Svým dolním koncem se brodil v oleji a vynášel jej vzhůru na hřídel. Olej stékal mezi kluzné plochy a zpět do ložiskového tělesa. Olej nebyl filtrován, kal se usazoval na dně. Stav ložiska se kontroloval po 14 dnech. Pokud bylo potřeba, doléval se olej, aby pětina průměru kroužku byla ponořena. Jednou za rok se ložiskové těleso vypláchlo a nalil se nový olej. Pokud se ložisko s cínoolověnou kompozicí opotřebilo, většinou se neobrábělo, ale přelilo. Ložiskový kov se v kamnech vytavil, mezi pánve se vložil kousek nového neopotřebeného hřídele (který se předem důkladně očadil plamenem petrolejky, aby se pokryl souvislou vrstvou sazí), dělící rovinu vytvořil tenký hliníkový plíšek. Po ocínování a utěsnění celé pánve jílem se ložisko vylilo novým ložiskovým kovem. Po zaškrabání funkčních ploch a vyčištění bylo opět schopné provozu, aniž by se muselo strojně obrábět. Měkká kompozice byla odolná proti zadírání a dokázala v sobě pohltit i drobné abrazivní částice.

V pozdější době se rozšířilo používání transmisních věšáků s dvouřadými kuličkovýmiložisky upínanými pomocí kuželového pouzdra a KM matice. Loziska byla mazána tukem autěsněna filcovým kroužkem. Tukové mazání se používalo přibližně do výkonu 15kW. Ložisková skříň naplněná do dvou třetin svého objemu kvalitním plastickým mazivem vydržela bez údržby nepřetržitě 6000 hodin. Po této lhůtě bylo potřeba ložisko překontrolovat, případně tukovou náplň vyměnit.

Průkopníkem tohoto řešení byla firma SKF. Výškově se tento věšák ustavoval maticemi na svislých šroubech. Malý přítlačný šroub umožňoval otevření horní části ložiskového domku bez změny tohoto ustavení. Příčně se věšák ustavil posuvem v oválném otvoru kotevních šroubů. Valivá ložiska se vyměňovala velmi snadno za stejný nakupovaný typ. Avšak narozdíl od kluzných ložisek je bylo nutno z hřídele vyvlékat. Valivé uložení bylo podstatně hlučnější, hřídel se však otáčel lehce. Bylo menší nebezpečí požáru při nedokonalém mazání. Ložisko bylo možno zatěsnit proti prachu. Za připomínku stojí, že u celé transmise bylo pouze jedno ložisko axiálně nehybné (vetšinou u řemenice hlavního pohonu nebo uprostřed celkové délky). U ostatních byla v odlitcích domků záměrně několikamilimetrová axiální vůle, aby mohla celá transmise tepelně dilatovat.

Pomaluběžné pohony podřadného charakteru, volně otočné řemenice u přesouvačů a ruční ovládací prvky ( otvírání rozváděčů turbín aj. ) a hřídele u stavidel - byly uloženy kluzně v hrubých odlitcích ložiskových těles, pouze ve vystruženém otvoru. Tato tělesa neumožňovala žádné naklápění a ustavování. Mazání bylo řešeno jednorázově tukem pomocí šroubovací Štauferovy maznice. Její velikost se volila tak, aby průměr šroubovacího víčka byl přibližně shodný s průměrem hřídele. Před provozem bylo nutno víčko maznice trošku přitáhnout a tím vtlačit dávku tuku mezi kluzné plochy ložiska.